C'est le débat le plus fréquent en matière de modélisation de production. Nous conservons les habitudes et l'inertie des méthodes 2D traditionnelles, souvent contraignantes. Les nouvelles méthodes nécessitent de nouvelles approches et nous obligent à remettre en question chaque étape. Un excès de détails peut rendre le modèle si complexe qu'il devient inexploitable. Cela peut également entraîner un temps de modélisation considérable et une perte significative de flexibilité lors des modifications.

Alors, quel niveau de détail faut-il atteindre ? La réponse est simple : l’austérité doit être notre règle. Nous devons simplifier les géométries et ne modéliser que les éléments nécessitant une fabrication ou des mesures. Cela peut impliquer de négocier le livrable avec notre client, mais cette négociation doit être fondée sur un intérêt mutuel pour la simplification du processus de modélisation et d’exportation. La seule limite est de veiller à ce que les informations ne se perdent pas en atelier et ne créent ni confusion ni désagréments lors de la fabrication et de l’assemblage. Cela ne signifie pas que nous devons toujours modéliser de manière simplifiée ; cela signifie simplement que nous devons nous interroger sur sa nécessité et sur la possibilité d’éviter du travail inutile.

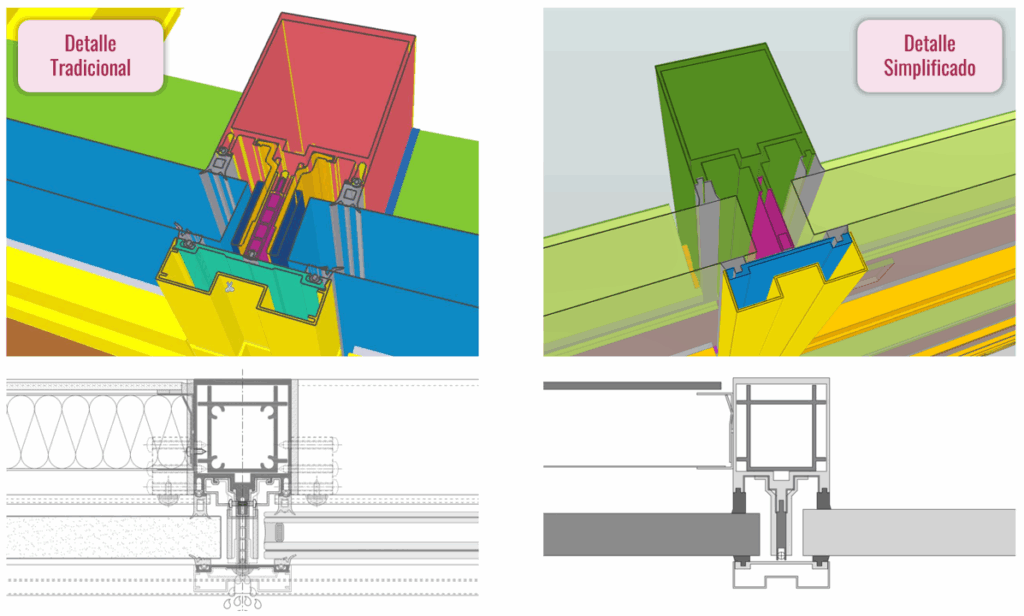

Dans le secteur des façades légères, ce point revêt une importance capitale, car les éléments qui les composent sont traditionnellement dessinés avec une grande précision, représentant même les filetages de vis avec précision. Cela a toujours constitué un handicap pour la même raison. Dès le départ, on investit beaucoup de temps dans l'élaboration de plans riches en informations et en détails, avec un risque élevé de modifications après les revues de conception. C'est un terrain propice aux retouches et aux retards de livraison. C'est un fléau pour les bureaux d'études, qui perdent beaucoup de temps à dessiner et, malgré leurs efforts, accusent toujours du retard. Le livrable n'est donc ni fonctionnel ni compatible avec les délais et les marges en vigueur dans le secteur.

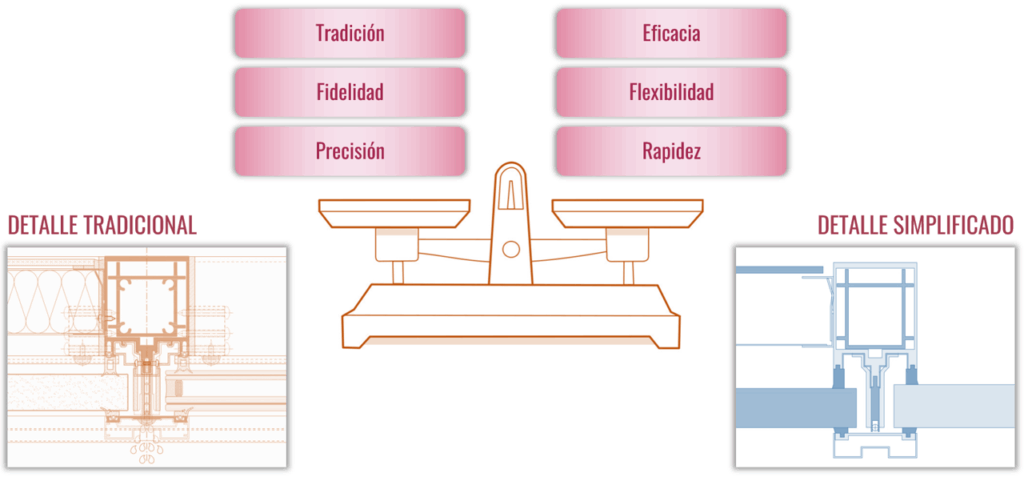

En pesant le pour et le contre, on trouve d'un côté la tradition (le travail a toujours été réalisé de cette manière et notre client s'attend à recevoir le livrable de la même manière), la fidélité (ce qui est modélisé correspond à 100 % à la réalité) et la précision (nous modélisons avec une connaissance exacte de la forme et des dimensions de chaque pièce). De l'autre côté, on trouve l'efficacité (un juste équilibre entre effort et bénéfice ou fonctionnalité), la flexibilité (la modification est plus rapide et moins d'erreurs) et la rapidité (le temps investi pour obtenir les premiers résultats est réduit car la modélisation est plus facile).

Qu'en penses-tu?

Quelle a été votre expérience à cet égard ?

Information

Contact